勘探所大直径滚刀钻头寿命和效率均创施工新记录

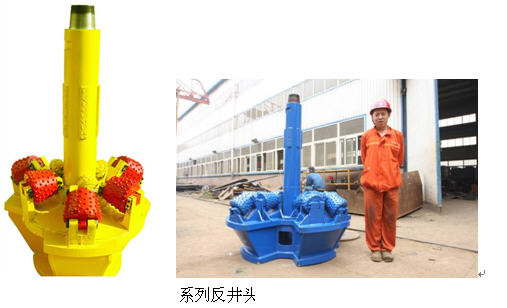

由勘探所研制的快速、高寿命型瓦斯排孔用反井系列钻头,经过对所用滚刀的切削齿、轴承、密封机构及加工工艺的改进及对钻头整体结构的独特设计,目前在技术上有了突破性进展。最近在为宁夏工程勘察院等单位研制成功¢1000mm、¢1200mm、¢1500mm系列反井钻头的基础上又为江苏天明机械集团自主研发的我国第一台TMC型全路面大口径救援钻机配套研制了¢850镶齿滚刀反井扩孔钻头,成功用于中国神华神东煤炭集团山西保德煤矿,在较短的时间内顺利完成了两个瓦斯排放孔施工任务,这是保德煤矿首次完成的瓦斯排放孔施工。该工程无论是施工效率还是钻头寿命均创造了同类工法的记录。

该瓦斯排放孔位于保德煤矿刘家堰风井处,设计钻孔2个,单孔孔深304m,下管直径630mm,要求与井下巷道贯通。施工钻孔上部地层破碎并有少量渗水并含有大量的中小砾石,下部地层钙质胶结坚硬,属于典型的复杂地层钻进,因而对钻孔的护壁及施工效率都提出了新的挑战,施工中采用了“泥浆钻进与潜孔锤空气钻进相结合,潜孔锤正钻与镶齿滚刀钻头反提相结合”的施工工艺,在松散层段采用φ450mm钻头泥浆钻进工艺施工至基岩,下φ377mm钢管护壁后,采用φ314mm潜孔锤空气钻进工艺施工与井下贯通;拔出φ377mm护壁管后采用φ780mm、φ1200mm钻头泥浆钻进逐级扩孔,扩孔后下φ1020mm钢管护壁;然后采用φ660mm潜孔锤空气钻进工艺扩孔再次与井下贯通;最后采用φ850mm反井镶齿滚刀钻头反提至φ1020mm护壁管处,完成全孔施工任务。

施工瓦斯排放孔、煤矿救援孔等工程最基本的要求就是可实现快速成孔并要保证准确无误的打入港道内预定的位置,因此不仅对所用设备提出了高的要求,对所采用的施工工艺及钻具、钻头提出了更高的要求。勘探所在钻头设计中本着长寿命高效率的目标,对钻头进行了优化设计,首先对破岩滚刀进行了全新设计,对齿形、齿布局、轴承密封及锁紧形式进行了全面的改进,并对边刀座的结构及耐磨性进行了全新的设计。改进后的破岩滚刀其寿命及施工效率均比改进前有了成倍的提高。TMC型全路面大口径救援钻机属于大扭矩高效多功能设备,施工过程采取的是强力钻进,所配套的钻头必须满足该设备的要求,¢850型反井钻头设计为反拉式结构,钻头体设计为箱式结构,在不过度增加钻头重量的同时增强了钻头的整体强度,同时合理设计了漏渣通道使得岩渣排除更容易。扩孔钻头与全断面钻头相比处于孔底不稳定状态对,其导正性及钻头的耐磨性提出了更高的要求,¢850镶齿反井扩孔钻头设计了独特的扶正防斜装置,既保证了钻具的平稳钻进,又保证了导正部分的耐磨性。钻头及配套钻具取得了十分满意的使用效果,在坚硬地层中扩孔钻进,效率达到了近3m/h,连续扩孔两个钻孔,扩孔长度达到了近400米,钻头及切削具仍完好无损,这样的使用效果得到了天明集团及神华神东煤矿领导及专家的一致好评,大家一致认为TMC型“神明一号”钻机的成功使用,保德煤矿利用新设备、新工艺使得瓦斯排放孔的顺利提前贯通,¢850返井钻头立下了汗马功劳。

勘探所将根据目前煤矿安全生产的需求,与天明机械集团密切合作不仅在传统的滚刀、牙轮钻头上下功夫,将在较短的时间内研究出高效潜孔锤、大口径集束式潜孔锤及反循环钻具,以替代同类进口产品。

京公网安备 11010202007433号

京公网安备 11010202007433号